Saggio sull'ingegneria industriale

Leggi questo articolo per conoscere l'ingegneria industriale. Dopo aver letto questo articolo imparerai a conoscere: 1. Significato di Ingegneria Industriale 2. Concetto di Ingegneria Industriale 3. Attività 4. Tecniche 5. Applicazioni 6. Campi 7. Funzioni 8. Sviluppi Storici.

Contenuto:

- Saggio sul significato dell'ingegneria industriale

- Saggio sul concetto di ingegneria industriale

- Saggio sulle attività di ingegneria industriale

- Saggio sulle tecniche di ingegneria industriale

- Saggio sulle applicazioni di ingegneria industriale

- Saggio sui campi dell'ingegneria industriale

- Saggio sulle funzioni di ingegneria industriale

- Saggio sugli sviluppi storici dell'ingegneria industriale

Saggio n. 1. Significato dell'ingegneria industriale:

L'ingegneria industriale si occupa di riunire e utilizzare in modo efficace varie risorse o input per facilitare una produzione / operazione efficiente. In altre parole, possiamo dire che l'ingegneria industriale è un approccio ingegneristico all'analisi dettagliata dell'uso e del costo delle varie risorse di un'organizzazione.

Le risorse principali sono persone / uomini, materiali, metodi, attrezzature e denaro che devono essere utilizzati in modo corretto in modo da costituire una combinazione integrata per raggiungere gli obiettivi di produzione (migliorare produttività o profitti, ecc.) E le politiche dell'organizzazione. Sistemi di produzione / funzionamento efficienti sono quei sistemi che ottengono un punteggio elevato rispetto agli attuali standard di prestazione.

È importante notare che l'ingegneria industriale è collegata non solo al sistema di attrezzature, processi e materiali, ma anche alle persone che interagiscono con questo sistema. Pertanto le tecniche di ingegneria industriale vanno oltre il fattore di costo meccanico.

Questi sono associati alla struttura organizzativa, alle tecniche amministrative e ai problemi umani; e allo stesso tempo viene considerata la relazione tra l'efficienza e il consenso del gruppo di lavoro per un migliore coordinamento.

In parole semplici, è correlato al miglioramento di qualsiasi cosa sia stata progettata e / o valutata. Se si tratta di un lavoro umano, l'ingegnere industriale cercherebbe di renderlo più efficiente, più produttivo, meno stancante e provocando uno spreco minimo di materiali, tempo ed energia, quindi meno costosi.

Se si tratta di attività di gestione, cercherà di ridurre la quantità di movimento coinvolta attraverso il cambiamento delle dimensioni del lotto e il riarrangiamento del layout utilizzato.

Se si tratta di un'attività di produzione, proverebbe o ridisegnando o utilizzando diversi materiali di input in modo che possano essere utilizzate tecniche di produzione migliori o più recenti e fornire una migliore integrazione e flusso tra le fasi di elaborazione. Pertanto, si può concludere che l'ingegneria industriale non è legata semplicemente al sistema di materiali, metodi e attrezzature, ma anche agli uomini che interagiscono con questo sistema.

L'impatto delle persone sul sistema operativo è sia dall'interno che dall'esterno. Gli uomini che gestiscono una macchina, che gestiscono il materiale o che pianificano il metodo / processo sono all'interno del sistema operativo. Così i piani di studio del tempo di studio del lavoro e dello studio del movimento, la motivazione e l'ergonomia sono parte integrante dell'ingegneria industriale.

Allo stesso modo anche le persone che si trovano all'esterno del sistema operativo svolgono un ruolo importante. I consumatori al di fuori del sistema di produzione determinano la domanda di prodotto. Questa domanda dipende dalla progettazione del prodotto, dalla qualità e dal prezzo di vendita, ecc. Pertanto, gli ingegneri industriali sono tenuti a lavorare per migliorare i prodotti e i processi.

Un altro aspetto importante dell'ingegneria industriale è la sua generalità. L'ingegneria industriale non si limita alle sole attività manifatturiere. Comprende settori dei servizi come il settore bancario, i trasporti, la gestione dei rifiuti, la distribuzione e l'assistenza sanitaria ecc. Pertanto, il campo di applicazione dell'ingegneria industriale è piuttosto ampio e certamente non limitato all'interno del perimetro dell'unità industriale.

Saggio n. 2. Concetto di ingegneria industriale:

Questo termine ingegneria industriale è composto da due parole che danno il concetto di base di ingegneria industriale (IE).

Mezzi industriali legati all'industria, che significa un processo di produzione o un processo completo di conversione delle risorse di input in prodotti o servizi utili (a seconda della natura dell'industria).

Come sistema, può essere rappresentato come segue:

L'ingegneria può essere definita come:

La professione in cui la conoscenza delle scienze matematiche, fisiche e sociali ottenute con l'esperienza e la pratica è utilizzata economicamente per la conversione dei materiali in prodotti utili a beneficio dell'umanità.

Se fosse stata la produzione di un prodotto, l'applicazione dei principi dell'Ingegneria Industriale (IE) avrebbe tentato di riprogettare o utilizzare diversi materiali al fine di utilizzare metodi di produzione nuovi o migliori e fornire una migliore integrazione tra le diverse fasi di lavorazione. Nel settore dei servizi come gli ospedali, insegnare ingegneria industriale porta al miglioramento della produttività.

Saggio n. 3. Attività di ingegneria industriale:

Il settore dell'Ingegneria Industriale (IE) rappresenta un'area in rapida espansione e diversificazione. Ogni attività di un sistema industriale comporta un elemento che porta il coordinamento di varie attività e senza il quale tutti gli atti sarebbero inefficaci e non produttivi.

Questo elemento di coordinamento che influenza i piani e gli obiettivi può essere definito gestione. Pertanto, la gestione consiste nell'ottenere le cose da altri e un manager è colui che raggiunge gli obiettivi o realizza gli obiettivi dirigendo gli sforzi degli altri.

Fondamentalmente, i manager industriali devono eseguire quanto segue:

1. Pianificazione

2. Organizzazione

3. Dirigere

4. Controllo e

5. Personale

Un piano è uno schema organizzato di fare qualcosa che è diretto a raggiungere obiettivi industriali sotto determinati vincoli. Un ambiente di lavoro omogeneo è sviluppato per portare il coordinamento tra i vari elementi del piano per l'esecuzione dello schema organizzato.

Alcune attività sono elencate di seguito:

1. Aiutare a sviluppare una selezione del sito sana e un layout fisico per l'esecuzione del lavoro organizzato in modo da ottenere un controllo efficace dei costi e del budget.

2. Analizzare e pianificare piani di produzione e inventari.

3. Elaborare tecniche per migliorare la produttività e la morale degli uomini sul lavoro.

4. Studiare la fattibilità della sostituzione dell'apparecchiatura.

5. Aiutare a determinare la dimensione economica del lotto e il lavoro nei requisiti di processo per ciascuna fase operativa.

6. Aiutare nella preparazione di specifiche dettagliate per ogni lavoro e valutarle.

7. Aiutare nello sviluppo di specifiche di qualità e quantità necessarie per vari materiali di input.

8. Diagnosticare e correggere cause di scarsa qualità del prodotto.

9. Valutare l'efficacia delle politiche di marketing, distribuzione e pubblicità dell'organizzazione

10. Progettare, sviluppare e valutare i complessi sistemi uomo-macchina coinvolti nel processo produttivo.

11. Aiutare nello sviluppo di incentivi non finanziari per mantenere interesse ed entusiasmo tra le varie persone dell'organizzazione.

12. Sviluppare migliori metodi di produzione usando tecniche di ricerca operativa.

13. Per aiutare nell'analisi e pianificazione di grandi progetti utilizzando le tecniche CPM e PERT.

14. Aiutare lo sviluppo e il mantenimento degli standard che regolano il budget amministrativo e di vendita

15. Aiutare a sviluppare programmi di formazione per la formazione di supervisori e lavoratori per aiutarli a svolgere correttamente le loro funzioni.

Saggio # 4. Tecniche di ingegneria industriale:

Le tecniche importanti che sono comunemente usate dagli ingegneri industriali sono le seguenti:

(i) Selezione del sito e progettazione dell'impianto, tecniche

(ii) Tecniche di organizzazione e pianificazione

(iii) tecniche di ingegneria dei metodi

(iv) tecniche statistiche

(v) Tecniche di ingegneria commerciale e

(vi) Tecniche di ricerca operativa.

(i) Tecniche di selezione del sito e di progettazione di impianti:

È una decisione molto importante che la direzione deve prendere. Insieme alla politica industriale dello Stato e del governo centrale, la scelta del sito dipende da molti fattori come disponibilità e costo del terreno, vicinanza alle materie prime, beni di consumo, strutture di trasporto, disponibilità di acqua, elettricità e lavoro, condizioni climatiche ecc.

(ii) Organizzazione e tecnica di pianificazione:

Al fine di svolgere in modo sistematico ogni funzione aziendale, è essenziale che l'attività complessiva sia suddivisa in varie attività e organizzata in modo tale da eseguirla con la massima efficienza in termini di tempo e denaro.

Va tenuto presente che gli affari esistono semplicemente per guadagni finanziari ma per fini sociali come la soddisfazione del consumatore, la creazione di posti di lavoro, la creazione di servizi ausiliari e anche le attività di assistenza sociale.

(iii) Metodi Tecnica di ingegneria:

Le sei caratteristiche dell'ingegneria del metodo sono "Cosa, perché, come, dove, quando e chi" che sono ampiamente utilizzate per analizzare un'attività. Questa tecnica viene utilizzata per studiare analisi, metodi più efficienti per un migliore utilizzo delle risorse disponibili e migliorare l'efficienza del sistema di produzione.

I passi successivi coinvolti nell'ingegneria dei metodi sono la determinazione del tempo normale e del tempo standard. Lo scopo principale di queste tecniche è stabilire il metodo standard per svolgere un'attività e stabilire il lavoro standard della giornata.

(iv) Tecniche statistiche:

Le diverse tecniche statistiche sono ampiamente utilizzate per il controllo di qualità e l'affidabilità del prodotto.

(v) Tecnica di ingegneria commerciale:

Di solito queste sono le politiche economiche che devono essere adottate dal sistema di impresa industriale nelle sue diverse aree.

Alcune delle attività che sono utilizzate per ottimizzare gli obiettivi includono:

(i) Valutazione del lavoro e definizione dei piani salariali

(ii) schemi di incentivi salariali e piani di benessere

(iii) Programmi di reclutamento, formazione e collocamento

(iv) Acquisto di risorse di input

(v) Ingegneria del valore per riduzione dei costi e

(vi) Analisi economica.

(vi) Operation Research Technique:

È una delle tecniche più avanzate utilizzate nel campo dell'ingegneria industriale ai fini dell'ottimizzazione. Programmazione lineare, modellazione di simulazione, attesa e modelli di rete sono le tecniche di ricerca operativa ampiamente utilizzate.

Saggio n. 5. Applicazioni di ingegneria industriale:

L'ingegneria industriale è utilizzata nelle seguenti aree di imprese industriali:

(i) Direzione

(ii) Elaborazione e progettazione del lavoro

(iii) Aree tecniche

(iv) Analisi di mercato

(v) Finanza

(vi) Approvvigionamento di materiali di input

(vii) Trasporto e distribuzione

(viii) Produzione e garanzia della qualità

(ix) Manutenzione e sostituzione e

(x) Relazioni industriali.

(i) Direzione:

Assiste il management nella progettazione di piani strategici a lungo raggio per il processo decisionale anche attraverso lo sviluppo di modelli matematici e statistici e l'uso di computer. Corsi di azioni alternative possono essere simulati e la loro valutazione è fatta.

(ii) Processo e progettazione del lavoro:

Aiuta a condurre ricerche su tutti i problemi operativi per migliorare la produttività del sistema; aumentare la produzione, minimizzare i costi, migliorare la qualità e massimizzare i profitti.

(iii) Aree tecniche:

Funziona con gruppi tecnici per garantire che la strumentazione, la progettazione del sistema, l'ingegneria umana e i concetti di analisi del lavoro siano seguiti nelle fabbriche e nella progettazione dei macchinari.

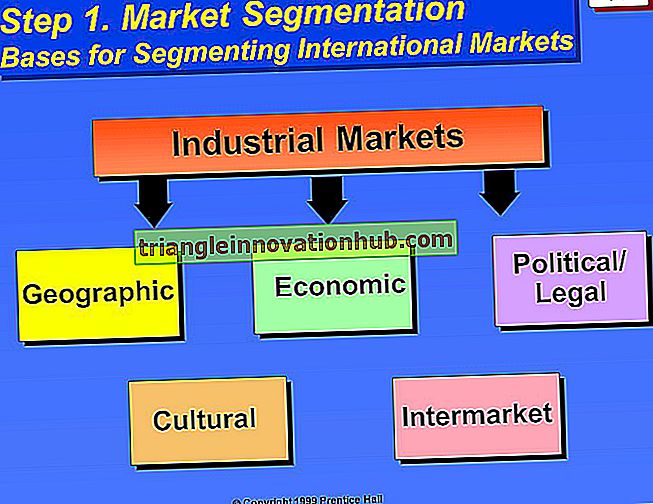

(iv) Analisi di mercato:

Fornisce assistenza nell'analisi di complessi sistemi di marketing e prezzi attraverso l'uso di statistiche e computer per sviluppare percorsi di azioni alternative e la loro valutazione.

(v) Finanza:

Aiuta a progettare un sistema di flusso di informazioni finanziarie migliorato che può funzionare in combinazione con computer programmati. È quindi possibile sviluppare il sistema che viene utilizzato per controllare materiali, manodopera e altre spese.

(vi) Approvvigionamento di materiali di input:

Aiuta a stabilire le quantità di ordine economico e punti di riordino, sviluppando metodi e procedure per fornire il miglior servizio a costi minimi.

(vii) Trasporto e distribuzione:

Fornisce assistenza nella valutazione di modelli alternativi di distribuzione al fine di determinare i piani ottimali per soddisfare le esigenze dei consumatori, in particolare laddove le tecniche di avanzamento siano fattibili.

(viii) Produzione e garanzia della qualità:

Aiuta a fornire assistenza per ottenere il massimo utilizzo di attrezzature, materiali e manodopera per ottenere prestazioni ottimali e standard di alta qualità e assicurare un eccellente servizio al consumatore.

(ix) Manutenzione e sostituzione:

Lavora a stretto contatto con il reparto di manutenzione per progettare procedure e tecniche per ridurre i costi di manutenzione e quindi migliorare la produzione.

(x) Relazioni industriali:

Questioni relative alle condizioni di lavoro, alla formazione, agli incentivi, al risarcimento e alle modifiche del progetto, se necessarie, richiedono un coordinamento attento. L'ingegneria industriale aiuta a tenere i dipendenti informati su questioni che influenzano le relazioni con i dipendenti.

Saggio n. 6. Campi di ingegneria industriale:

L'ingegneria industriale piuttosto le sue funzioni manageriali sono diventate molto importanti in considerazione del fatto che l'industria di oggi è diventata un sistema complesso e sta affrontando una dura concorrenza nel mercato.

Pertanto, si devono compiere sforzi per migliorare i metodi di produzione e ridurre il costo dei prodotti. È anche essenziale per le industrie stabilire buone condizioni di lavoro e armonia tra i lavoratori e il management per migliorare la produttività.

Al fine di eseguire le funzioni di ingegneria industriale i manager, devono avere una conoscenza approfondita dei seguenti campi di studio:

1. Una buona conoscenza dei metodi / processi coinvolti nel sistema di produzione e delle varie attività correlate che funzionano all'interno del sistema.

2. Probabilmente esistono più soluzioni realizzabili in ogni fase del processo, quindi le decisioni tempestive devono essere prese sotto la molteplicità di pro e contro. Si dovrebbe quindi avere una conoscenza approfondita dell'interazione tra le decisioni di produzione e le attività di altri settori coinvolti in lavori simili.

3. I manager industriali devono sviluppare competenze sufficienti per poter prevedere le forze esterne ed interne che influenzano l'economia e l'armonia dell'organizzazione.

Pertanto, sembra che i manager industriali debbano essere ben conversati con le varie tecniche di ingegneria industriale. È quindi estremamente necessario esaminare le varie attività dell'Ingegneria Industriale (IE) e la sua crescita. Nel 1943, il comitato di lavoro standard sulla divisione di gestione di ASME ha cercato di definire il settore specializzato che l'ingegneria industriale dovrebbe coprire.

Sono come segue:

(i) Ingegneria di produzione:

a) Selezione e specializzazione delle attrezzature e

(b) Progettazione di strumenti, maschere e dispositivi.

(ii) Ingegneria dei metodi:

Standardizzazione dei metodi con l'aiuto di operazioni e analisi del movimento:

(a) Misurazione del lavoro

(b) Determinazione delle quote

(c) Calcolo del tempo standard

(iii) Pianificazione e controllo della produzione:

(a) Gestione dei materiali (materie prime, parti e componenti finiti e semilavorati)

(b) Macchine e Manodopera

(c) Instradamento

(d) Stima

(e) Pianificazione

(f) Dispacciamento

(g) Expediting

(h) Valutazione.

(iv) Layout dell'impianto e gestione dei materiali

(v) Controllo del magazzino

(vi) Gestione dell'organizzazione

(vii) Ispezione e controllo di qualità

(viii) Retribuzioni e incentivi

(ix) Controllo di bilancio e controllo dei costi.

Saggio n. 7. Funzioni di ingegneria industriale:

Le funzioni coperte dall'ingegneria industriale sono molte e coinvolgono quasi tutte le attività connesse alla gestione industriale su basi scientifiche.

La funzione principale dell'ingegneria industriale è la seguente:

(i) Metodi di organizzazione e gestione :

Affinché qualsiasi attività venga svolta in modo sistematico, è essenziale che i concetti fondamentali relativi all'attività siano cristallizzati. Successivamente, questi concetti dovrebbero essere trasferiti in una funzione organizzata in modo che venga eseguita con la massima efficienza, ovvero riduzione dei costi e dei tempi di produzione. Ora è anche riconosciuto il pensiero moderno secondo il quale un'attività industriale o aziendale non esiste semplicemente per guadagni finanziari.

L'aspetto sociale, vale a dire l'utilità dell'attività industriale o aziendale per la società in tutti gli aspetti, come la soddisfazione del consumatore, le opportunità di lavoro, i regimi di welfare e la creazione di unità ausiliarie, ecc., Deve essere pienamente preso in considerazione durante la pianificazione e la gestione dell'organizzazione.

L'organizzazione è quindi un accordo per l'amministrazione interna dell'impresa. Descrive il ruolo che ogni individuo è tenuto a svolgere nel funzionamento dell'unità / impresa.

Prende piena misura per garantire che lo sforzo in questione di tutti loro sia favorevole al raggiungimento degli obiettivi / obiettivi dell'impianto / impresa. È la metodologia della gestione in base alla quale un gruppo di individui dell'impresa rastrellerà i propri sforzi per il raggiungimento degli obiettivi.

Ciò può essere fatto definendo chiaramente la responsabilità, l'autorità, il dovere, la definizione e la divisione delle attività fornendo i canali di comunicazione e coordinamento.

(ii) Ubicazione dell'impianto e layout dell'impianto:

Questa è la decisione più importante, la gestione deve prendere.

La posizione dell'impianto dipende da vari fattori quali:

(i) Politiche industriali degli Stati interessati e dei governi centrali.

(ii) Disponibilità di materie prime di input

(iii) Vicinanza ai mercati

(iv) Disponibilità di forza lavoro / uomo efficiente ed economica

(v) Servizio e industrie ausiliarie ecc.

Dovrebbe comunque essere valutato in modo che l'impianto proposto (sito) sia efficace dal punto di vista operativo e redditizio. L'obiettivo dovrebbe essere la determinazione di un luogo che dovrebbe fornire una consegna minima al costo del consumatore del prodotto finale.

Il layout dell'impianto è un'integrazione di strutture produttive e strutture di supporto con l'organizzazione del sistema. Quindi è una tecnica per localizzare diverse macchine / attrezzature e servizi di fabbrica all'interno della fabbrica.

Lo scopo di questa tecnica è che ogni operazione puo 'essere eseguita nel punto di massima convenienza e il massimo risultato possibile di alta / ottima qualità al minimo costo totale possibile, può essere raggiunto.

(iii) Metodi di gestione dei materiali:

La movimentazione di materiali è un'attività specializzata per le moderne industrie manifatturiere. Un sistema di movimentazione del materiale progettato in modo appropriato può risparmiare considerevole spazio sul pavimento e fornire anche lo stoccaggio durante il trasporto. Allo stesso modo, altre attrezzature di movimentazione possono risparmiare fatica e fatica in quanto si consuma molto tempo nella movimentazione dei materiali prima, durante e dopo il ciclo di produzione.

Pertanto, mediante una corretta selezione, funzionamento e manutenzione delle attrezzature per la movimentazione dei materiali, possiamo migliorare il livello di produzione e la qualità del prodotto, accelerare le consegne e quindi ridurre i costi di produzione.

(iv) Ingegneria dei metodi:

È uno studio sistematico e critico dei metodi esistenti per svolgere un'attività allo scopo di far evolvere il metodo più efficiente per un migliore utilizzo delle risorse disponibili. Questo è il cuore delle funzioni di ingegneria industriale.

Le sei caratteristiche dell'analisi del metodo sono:

(a) COSA

(b) PERCHÉ

(rancio

(d) DOVE

(e) QUANDO

(f) CHI

Alla luce di queste sei caratteristiche, l'analisi dei metodi o lo studio è fondamentalmente condotto per semplificare il lavoro e i metodi di lavoro in modo che la produttività possa essere migliorata. I metodi possono valutare la quantità di materiali, tempo, energia e denaro consumati.

Così i metodi diventano il nucleo in cui si può tentare di ridurre il consumo di risorse di input, minimizzando quindi il costo per unità di produzione attraverso lo sviluppo e la progettazione di metodi adeguati.

Pertanto, l'ingegneria dei metodi è una tecnica che analizza ogni operazione di un determinato compito o pezzo di lavoro, molto da vicino al fine di eliminare le operazioni non necessarie e di sviluppare il modo più rapido e semplice per eseguire ogni operazione necessaria. Comprende la standardizzazione di macchine / attrezzature, metodi e condizioni di lavoro oltre alla formazione degli operatori per seguire il metodo standardizzato.

(v) Studio del tempo:

Dopo aver stabilito un metodo corretto, il passaggio successivo consiste nel determinare il tempo necessario per eseguire una determinata attività. Lo studio del tempo riguarda l'investigazione, la riduzione o l'eliminazione del tempo inefficace. Fondamentalmente la misurazione del lavoro fornisce standard di prestazione affidabili e coerenti.

La pratica abituale è quella di prendere in considerazione lo studio del tempo effettivo tramite il cronometro e di valutare e classificare le prestazioni effettive per ottenere una prestazione normale o standard aggiungendo anche le consuete tolleranze per fatica, esigenze personali e ritardi inevitabili, ecc.

(vi) Pianificazione e controllo della produzione:

La funzione di pianificazione e controllo della produzione è una tecnica di gestione vitale per assistere nelle moderne operazioni di produzione di massa, dove l'approvvigionamento di qualità e quantità corrette al posto giusto e al momento giusto deve essere garantito per raggiungere gli obiettivi / traguardi di produzione.

Produzione significa una sequenza di operazioni che trasforma il materiale dato nella forma desiderata. Questa trasformazione può essere ottenuta adottando diversi metodi o tecniche (ad esempio processi primari e processi secondari). Esistono quattro fattori (ad es. Quantità, qualità, tempo e costo) che regolano il sistema di produzione.

Pianificazione significa un'analisi dei dati (input) relativi alla variabile futura in modo che uno schema possa essere gettato per l'utilizzo delle risorse in modo ottimizzato e l'obiettivo desiderato del sistema possa essere raggiunto economicamente.

È considerata la fase deterministica della gestione e può includere pianificazione della produzione, pianificazione di fabbrica e pianificazione della produzione. Il controllo della produzione è il processo per mantenere un equilibrio tra le varie attività sviluppate durante la pianificazione della produzione, fornendo così l'utilizzo delle risorse più efficace ed efficiente.

La pianificazione e il controllo della produzione possono essere definiti sommariamente come la direzione e il coordinamento delle risorse dell'impresa verso il raggiungimento di un obiettivo di produzione prestabilito nel modo più efficiente. Quindi i principi della pianificazione e del controllo della produzione si trovano nell'affermazione "Prima pianifica il tuo lavoro quindi lavora al tuo piano".

(vii) Controllo statistico della qualità:

La qualità del prodotto è il fattore più importante e significativo per catturare il mercato perché è strettamente legato al costo del prodotto e delle esigenze dell'acquirente. Dal momento che la qualità di qualsiasi prodotto è considerata come il grado di perfezione, quindi gioca un ruolo importante nella decisione del consumatore. Quindi è un'importante funzione di ingegneria industriale.

SQC è una tecnica per applicare metodi statistici basati sulla teoria della probabilità per stabilire standard di qualità e mantenerla nel modo più economico. Questi metodi e principi mirano a valutare non solo l'entità della "variazione della causa di probabilità" ma anche a rilevare la "variazione di causa assegnabile".

Il controllo statistico della qualità viene utilizzato per accertare se la variazione di qualità del prodotto sia dovuta a causa del rischio o solo per causa assegnabile. In caso contrario viene rilevata la presenza di causa assegnabile e vengono intraprese alcune azioni correttive per migliorare la qualità del prodotto.

(viii) Controllo del magazzino:

Può essere definito come un modo scientifico per scoprire le quantità da tenere in magazzino per soddisfare i requisiti di produzione e la localizzazione, l'immagazzinamento e la registrazione sistematica delle merci in modo tale che il grado di servizio desiderato possa essere fornito al minimo costo finale.

(ix) Controllo dei costi:

Tutte le funzioni di ingegneria industriale sono dedicate a migliorare l'efficienza del sistema e ridurre i costi eliminando gli sprechi in tutte le forme.

Controllo dei costi indica le procedure e le misure con l'aiuto di cui viene tenuto sotto controllo il costo di svolgimento di un'attività.

L'obiettivo del controllo dei costi è duplice:

(i) Garantire che il costo non superi un certo livello prestabilito.

(ii) Pertanto, come ulteriore passo, deve seguire / adottare tali procedure e misure con le quali è possibile un'ulteriore riduzione dei costi.

Il controllo dei costi porta all'efficienza per quanto riguarda l'uso di materiali, macchinari e manodopera. Il controllo dei costi fornisce una base per la minimizzazione dei costi, essenziale per combattere la concorrenza in una specifica linea di prodotti sul mercato.

(x) Valutazione del lavoro:

La funzione della valutazione del lavoro è quella di fornire a dipendenti / lavoratori e dirigenti un criterio obiettivo per stabilire l'intera struttura salariale che rifletta equamente il valore del lavoro svolto da ciascun lavoratore.

La valutazione del lavoro è un ordine mediante un processo sistematico di determinazione del valore retributivo per il lavoro in relazione al lavoro. È un processo di premiare il lavoro dopo che è stato analizzato. Ogni posto di lavoro dovrebbe essere pagato in base al suo valore reale, vale a dire che un lavoro di alto valore dovrebbe ricevere stipendi più alti e un lavoro di basso valore dovrebbe ricevere stipendi più bassi.

Può essere definito come "uno sforzo per determinare il valore relativo di ogni lavoro in un impianto per determinare quale dovrebbe essere il giusto salario di base per tale lavoro". Pertanto la valutazione del lavoro è un metodo per determinare la struttura salariale di diversi lavori. Aiuta a fissare la remunerazione da pagare per intraprendere un determinato lavoro.

(xi) Incentivi salariali:

In un paese sottosviluppato come l'India, gli incentivi finanziari sono ancora molto importanti per aumentare la produzione. L'incentivo salariale è una sorta di ricompensa monetaria direttamente connessa alla performance di un lavoratore, ovvero l'aumento dei salari corrispondente a un aumento della produzione o al miglioramento della produttività.

(xii) Ricerca operativa:

La ricerca operativa è l'applicazione organizzata della scienza moderna, della matematica e delle tecniche informatiche ai problemi derivanti da operazioni di grandi imprese o organizzazioni industriali complesse.

Lo scopo è quello di fornire agli amministratori o ai dirigenti di alto livello la comprensione e la valutazione quantitative esplicite di situazioni complesse con una solida base per arrivare alle migliori decisioni, o cerca lo stato ottimale in tutte le sfere di attività e quindi è in grado di fornire una soluzione ottimale a tutti problemi dell'organizzazione.

Saggio n. 8. Sviluppo storico dell'ingegneria industriale:

L'ingegneria industriale ha le sue radici nella rivoluzione industriale, è il risultato della continua applicazione di abilità e invenzioni per l'aumento della produzione. Si presume che l'era moderna dell'ingegneria industriale sia iniziata dalla rivoluzione industriale.

Il primo impatto della Rivoluzione industriale fu sull'industria tessile britannica del cotone, dove lo sviluppo era stato fatto sui metodi convenzionali per migliorare la produttività. Nel 1732 il signor Richard Arkwright aveva inventato i Frames rotanti che avevano migliorato la produttività del sistema e la qualità del prodotto.

Nel 1769 James Watt sviluppò un motore a vapore che spinse l'uomo a usarlo come fonte di energia. L'invenzione della potenza del vapore aveva portato una rivoluzione nelle industrie in quel momento. La gente ha iniziato a pensare di utilizzare l'energia del vapore per far funzionare le macchine. Così l'energia del vapore ha portato la rivoluzione nelle industrie attraverso l'utile sostituzione della manodopera con la forza del vapore.

La seconda fase delle invenzioni che ha portato questa rivoluzione sono:

Key's Flying Shuttle (1753) ha accelerato la tessitura.

Hargreaves Spinning Jenny (1767) ha accelerato il processo di filatura.

Il telaio elettrico di Cartwright accelerò la tessitura.

La ventola di scarico della lampada di Davy e il cavo sono tutti resi meno pericolosi nelle miniere. Il motore a vapore Watts (1782) che ha funzionato su un principio rt6w di calce rotante / movimento ha inaugurato l'era della velocità.

L'esplosione calda di Nelson (1828) aumentò notevolmente la produzione di ferro.

Derby e suo figlio hanno fuso il ferro con il carbone.

Il conte di Henry perfezionò il pudding e il rotolamento del ferro.

Nella seconda fase della rivoluzione industriale, che continua ancora, i macchinari convenzionali sono stati trasformati in macchinari automatici come:

(i) Macchine utensili automatiche complesse che eseguono una sola operazione per la produzione di un prodotto, che in precedenza poteva essere prodotta da una lunga serie di macchine utensili separate azionate individualmente.

(ii) Dispositivi di feedback automatici che osservano il lavoro e agiscono in base a queste osservazioni regolando automaticamente l'operazione in modo che non cambierà rispetto alle specifiche attuali.

(iii) Dispositivi elettronici per registrare, archiviare, elaborare, riepilogare e interpretare le informazioni.

La potenza del vapore è cambiata in energia idraulica e nucleare. Nelle centrali nucleari automatiche il calore è prodotto da reazioni a catena atomiche, che producono vapore che aziona turbine che a loro volta producono energia elettrica necessaria per far funzionare le macchine. Macchine per ufficio convenzionali trasformate in macchine / attrezzature per l'elaborazione di dati elettronici, macchine da scrivere e calcolatrici per computer.

L'organizzazione aziendale è cambiata in consigli e società. Così è stato esteso al pensiero dell'uomo sui principi e metodi di organizzazione e gestione. Gli scrittori classici dell'epoca come Adam Smith (1776) che si occupavano di argomenti di scienze economiche e scienze gestionali avevano realizzato il pensiero di FW Taylor, che si occupava principalmente di concetti di produttività.

Con le iniziazioni di Taylor, le persone di quel tempo avevano sviluppato una preferenza o un interesse per le cose meccaniche e la tendenza scientifica a risolvere le loro difficoltà in modo scientifico. Le persone hanno iniziato a discutere per diverse attività organizzative.

A causa dell'incertezza industriale, INDUSTRIAL ENGINEERING era emersa alla fine come una professione che poteva pianificare, organizzare e dirigere le operazioni di grandi sistemi industriali. Lo sviluppo di buoni DIRIGENTI INDUSTRIALI è risultato da persone tecnicamente preparate.

Nel periodo (1765-1775), Bolton, un ingegnere progressista sentiva la necessità di fornire una formazione adeguata e appropriata ai lavoratori e agli artigiani con l'intenzione di introdurre basi scientifiche nel modo di svolgere un'attività industriale o qualsiasi altra attività correlata. In questo modo, Bolton ha sviluppato una procedura per creare una forza lavoro scientificamente addestrata.

Una linea più diretta per introdurre nuove idee e metodi nell'ingegneria industriale potrebbe essere fornita da Charles Babbage (1772-1891) un professore di matematica all'Università di Cambridge che sviluppò un concetto e scrisse su "L'economia del macchinario e della produzione" nel 1882 in seguito Babbage ha sviluppato una macchina calcolatrice analitica.

Alcuni dei risultati significativi del lavoro svolto da vari ingegneri industriali possono essere delineati come segue:

1. Frederick A. Halsey, il padre del piano premio Halsey per il pagamento degli stipendi, ha presentato le sue opinioni sul pagamento degli stipendi. La sua motivazione nel proporre questo piano era di migliorare la produttività del lavoro e delle macchine. Ha anche sostenuto la sua ipotesi di condividere i benefici di una maggiore produttività con la forza lavoro.

2. FW Taylor, probabilmente il ricercatore più quotato e riconosciuto è accreditato nel riconoscere i potenziali miglioramenti da ottenere dall'analisi del contenuto del lavoro di un lavoro / attività e nella progettazione del compito per la massima efficienza dopo aver eliminato i suoi elementi non produttivi.

Il concetto di Time-study applicato alle operazioni di produzione è stato avviato da lui. Ha anche sottolineato il rapporto tra dirigenti e lavoratori soli con la partecipazione dei lavoratori al processo decisionale.

3. Frank B. Gilbreth, l'altro gigante di quel tempo era molto influenzato dal lavoro e dagli scritti di Taylor. Taylor si concentrò sulla pianificazione e l'organizzazione del lavoro, mentre Gilbreth (marito e moglie) estese il lavoro di Taylor e stabilì un concetto di studio del movimento. Il suo principale contributo è stato l'identificazione, l'analisi e la misurazione del movimento fondamentale coinvolto nell'esecuzione di un compito.

Gilbreth classificò questi movimenti come Reach, Grasp, Transport ecc. Noti come Therblig, e fu in grado di misurare il tempo medio di esecuzione di ogni Therbligo in condizioni di lavoro cambiate. Le applicazioni di questa indagine hanno portato alla stima di movimenti non necessari e indesiderati e hanno introdotto il concetto di utilizzo efficace di entrambe le mani da parte del lavoratore.

4. HL Gantt, ha sottolineato l'importanza della leadership e ha prestato maggiore attenzione ai fattori umani coinvolti nella pianificazione e controllo della produzione nelle operazioni industriali. È principalmente ricordato per le classifiche di Gantt.

I suoi contributi in questo campo comprendono l'analisi dei costi di produzione, la selezione corretta e la formazione della forza lavoro. Sviluppo di schemi di incentivi per premiare i lavoratori efficienti, ecc. Questi sono usati per gestire attività complesse come i problemi di programmazione.

5. Il signor Henry Fayal, ha cercato di sondare il fondo dei principi di amministrazione e gestione. Analizzò il processo di gestione come lo aveva osservato in prima persona come un industriale. Henry Fayal aveva sviluppato i Principi di Organizzazione sulla base della divisione del lavoro come un'autorità e le responsabilità, la stabilità dell'unità organizzativa, il comando e lo spirito di squadra ecc.

6. Nel 1924, WA Schewhort sviluppò i principi fondamentali del controllo statistico della qualità e incoraggiò l'uso di tecniche statistiche per risolvere i problemi industriali.

7. Nel 1931, LHC Tippet sviluppò il campionamento del lavoro per studiare il modello di lavoro.

8. Nel 1940, PMS Blacket, sviluppò il concetto di ottimizzazione chiamato operazione Applicazioni di ricerca per OR nella seconda guerra mondiale.

9. Nel 1947, GB Dantzig e WO Hays usarono la programmazione lineare e altri metodi di programmazione per risolvere problemi industriali.

10. Nel 1960, L. Cummings e L. Porter introdussero il concetto di comportamento organizzativo, lo studio degli uomini sul lavoro, l'integrazione dell'uomo e della macchina e l'integrazione delle funzioni di gestione della produzione.

Un'era molto significativa nello sviluppo dell'ingegneria industriale iniziò dopo la seconda guerra mondiale. Molte nuove attività sono state sviluppate e l'applicazione di principi e tecniche è stata ampliata in larga misura.

In breve queste attività erano:

(a) Sviluppo di analisi del sistema e progettazione

(h) Uso di metodi matematici e statistici

(c) Tecniche di pianificazione della rete e loro applicazioni

(d) Ingegneria industriale e computer

(e) Ingegneria del valore e

(f) Fattori umani o ergonomia.

Tutti questi sviluppi hanno letteralmente cambiato l'ingegneria industriale da una scienza empirica non quantitativa a una considerevole sofisticazione matematica in virtù della quale può essere considerata una scienza difficile.

In guscio di noce, con questi sviluppi, l'ingegnere industriale di oggi ha molti strumenti più sofisticati per analizzare i suoi problemi e progettare sistemi nuovi e migliorati.