Saldatura a frizione: funzionamento, macchine e applicazioni

Dopo aver letto questo articolo imparerai a conoscere: - 1. Introduzione alla saldatura a frizione 2. Considerazioni teoriche per la saldatura a frizione 3. Caratteristiche del processo 4. Macchine e attrezzature 5. Variabili 6. Proprietà di saldatura 7. Progettazione congiunta 8. Applicazioni.

Introduzione alla saldatura a frizione:

Nella saldatura a frizione, un pezzo viene ruotato e l'altro viene fatto sfregare contro di esso sotto un carico assiale, con conseguente maggiore attrito, generazione di calore e giunzione quando i pezzi vengono portati a riposo sotto carico assiale sostenuto o migliorato, come illustrato in Fig. 13.1. Questo processo è stato utilizzato per unire polimeri termoplastici dal 1945, ma la sua prima applicazione di successo per la saldatura dei metalli è stata segnalata dalla Russia nel 1956.

Fig. 13.1 Sequenza di operazioni di saldatura ad attrito

Il metallo di riempimento, il flusso o il gas di protezione non sono richiesti nella saldatura ad attrito e il giunto è simile nell'aspetto a quelli prodotti dai processi di saldatura di testa a resistenza elettrica di saldatura flash e upset.

Normalmente pezzi cilindrici come aste e tubi sono saldati da questo processo, ma la sua applicazione può essere estesa a situazioni in cui uno dei componenti è simmetrico e può essere ruotato convenientemente. Diverse modalità del processo, come viene utilizzato attualmente, sono mostrate in Fig. 13.2.

Il metodo A è il più semplice ed è applicabile alla maggior parte degli acciai nell'intervallo di temperatura di 900 - 1300 ° C. Il metodo B viene utilizzato quando sono necessarie elevate velocità relative per saldare pezzi di piccolo diametro. Il metodo C viene utilizzato per saldature gemelle tra due pezzi lunghi che sono difficili da ruotare. Il metodo F mostra ciò che è noto come saldatura radiale in cui la forza applicata è perpendicolare all'asse di rotazione.

L'anello o manicotto esterno viene compresso mentre viene riscaldato e la parete del tubo è supportata da un mandrino di espansione interna che impedisce la penetrazione di metallo rovesciato nel foro del tubo. Questo metodo può anche essere impiegato per la saldatura di collari su alberi pieni.

Il metodo H può essere utilizzato per la saldatura di componenti cilindrici su piastre, ad esempio una barra su una piastra di base. Il metodo G mostra la saldatura per attrito di componenti non circolari; in tal caso, i pezzi vengono allineati rapidamente dopo che il movimento è cessato, in modo che l'unione sia influenzata quando i due bordi sono ancora nello stato di plastica.

Considerazioni teoriche per la saldatura a frizione:

Chudikov e Vill dalla Russia sono accreditati con l'applicazione di successo della saldatura per attrito ai metalli. La considerazione fondamentale del processo è, naturalmente, basata sulla nota legge che la forza di attrito F è proporzionale al carico normale applicato, L.

Così,

F = μL ............ (13, 1)

Dove μ è il coefficiente di attrito che aumenta con l'aumento del carico e dipende anche dalla velocità. Secondo Vill forza d'attrito può essere espressa dalla seguente equazione,

F - αA + βL ....... (13.2)

dove A è l'area di contatto e α e β sono costanti. Per valori di pressione elevati, il primo termine è molto piccolo e quindi F = βL dove β è quasi uguale a μ, quindi la legge di base dell'attrito è valida.

Dall'inizio dell'operazione fino al completamento della saldatura dopo l'applicazione dei freni, la forza di attrito varia. Per studiare i suoi effetti sulle diverse fasi del processo è opportuno farlo analizzando la relazione tempo-coppia mostrata in Fig. 13.3. Il picco iniziale nella curva di coppia è dovuto all'attrito secco, ma subito dopo segue la seconda fase del processo in cui il grippaggio e la rottura avvengono nei punti più alti del contatto.

La temperatura media durante la seconda fase è solo 100 - 200 ° C. La rapida ascesa e la natura fluttuante della curva sono dovute al cambiamento dell'attrito di strato marginale o limite con μ. = Da 0, 1 a 0, 2 a puro attrito con μ> 0, 3.

La coppia in USA di punti di crisi aumenta e, infine, il metallo fuso può comparire in questi punti di contatto e agire da lubrificante e la temperatura media dell'interfaccia può salire a 900 - 1100 ° C.

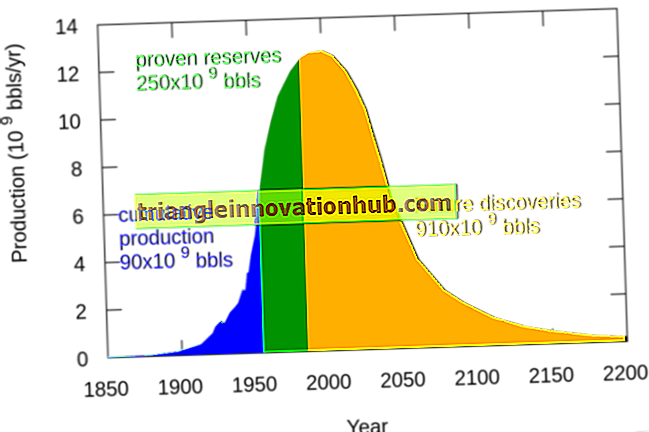

Solo il 13% del calore totale viene prodotto durante i primi due stadi (T 1 + T 2 ) mentre il resto viene prodotto durante il terzo stadio (T 3 ). L'aumento della velocità invece di ridurre la durata del processo aumenta come è evidente dalla Fig. 13.4. Questo perché una maggiore velocità determina una minore intensità di riscaldamento.

L'energia termica generata per unità di superficie delle superfici fasulle è data dalla seguente espressione:

H ≈2 PK / nR 10 2 watt / mm 2 .................. (13.3)

dove,

H = calore generato, watt / mm 2

P = pressione applicata, N / mm 2

R = raggio di lavoro, mm

n = rpm

K = costante = 8x 10 7 mm 2 / min 2 per acciaio a basso tenore di carbonio.

Il secondo stadio può coprire circa il 30 - 70% del tempo totale; tuttavia questa fase non è produttiva quindi è intesa a ridurre il suo periodo di tempo per aumentare la produttività. Questo di solito viene fatto aumentando al massimo la pressione di serraggio.

La potenza richiesta è riportata come proporzionale alla pressione assiale e la durata del terzo stadio è inversamente proporzionale alla pressione assiale. Pertanto, per ottenere risultati ottimali, il carico assiale deve essere mantenuto basso durante la fase iniziale e aumentato gradualmente o può essere applicato in due fasi.

La temperatura massima raggiunta è controllata dal carico assiale applicato poiché il metallo sotto una forza specifica viene schiacciato sotto un carico specifico. Quando la viscosità o la resistenza del metallo plastico è bassa, il metallo viene espulso dalla forza centrifuga con un basso carico assiale, ad esempio nella saldatura del rame.

Nell'attrito che combina combinazioni di metalli diversi, quali acciaio inossidabile e acciaio al carbonio, il piano di massima temperatura può allontanarsi dall'interfaccia; con l'alta velocità si muove nell'acciaio inossidabile in modo che metà del flash sia bimetallico. In questo caso la diminuzione della velocità di rotazione fornisce il risultato desiderato e ad una certa velocità l'interfaccia diventa nuovamente il piano di massima temperatura e quindi un piano di velocità di deformazione massima.

La pressione applicata è forse il fattore singolo più importante in quanto controlla la temperatura e determina la coppia richiesta. La velocità di ingresso del calore è proporzionale al prodotto della coppia e alla velocità di rotazione. La velocità di rotazione deve essere tale da superare una determinata potenza minima o soglia. Se la potenza è al di sopra della soglia, il processo si autoregola.

Se viene applicata troppa potenza, la larghezza della zona tranciata del metallo aumenta. Se la potenza applicata è appena al di sopra della soglia, ci vorrà molto tempo per raggiungere la temperatura richiesta e la zona interessata dal calore sarà ampia. La variabile più importante è la pressione unitaria applicata durante la rotazione e i valori raccomandati per alcuni metalli sono riportati nella tabella 13.1.

La velocità di scorrimento varia da zero al centro del pezzo in lavorazione fino ad un massimo sulla superficie periferica, e il raggio a ⅔ del diametro del pezzo viene utilizzato per i calcoli. Tempi di riscaldamento più lunghi producono più materiale per la forgiatura e per risultati ottimali dovrebbe essere disponibile materiale riscaldato adeguato per la forgiatura quando la rotazione viene interrotta. Un'eccessiva pressione iniziale si traduce in un'eccessiva spremitura del metallo riscaldato, lasciando solo un metallo relativamente freddo da forgiare quando viene applicata la pressione di forgiatura.

Caratteristiche del processo di saldatura a frizione:

Uno dei due pezzi viene ruotato ad una velocità costante durante l'operazione, tranne quando i freni vengono applicati nella fase finale; il processo è quindi spesso definito saldatura a frizione continua.

I pezzi di lavoro si sfregano sotto pressione per un tempo di riscaldamento predeterminato o fino a quando si verifica un accorciamento assiale preimpostato. L'azionamento viene quindi disattivato e la rotazione del lavoro viene interrotta mediante l'applicazione dei freni. La pressione assiale viene mantenuta o aumentata per forgiare il metallo fino a quando la saldatura non si raffredda. La figura 13.5 mostra come i parametri di processo cambiano durante la saldatura quando la forza all'estremità viene aumentata per forgiare il giunto. Le saldature in acciaio dolce possono essere fatte semplicemente mantenendo costante la pressione.

Con la diminuzione della velocità aumenta lo spessore della banda plastificata molto calda e la coppia scende a zero quando la rotazione si arresta.

Il meccanismo di legame nella saldatura ad attrito di metalli dissimili è più complesso. A causa della miscelazione meccanica e della diffusione, alcune leghe possono verificarsi in una banda molto stretta all'interfaccia. Le proprietà di questa banda stretta possono avere un'influenza considerevole sulla prestazione complessiva dell'articolazione. Anche la miscelazione meccanica e l'interblocco possono aiutare nell'assemblaggio. A causa di queste complessità, la previsione della saldabilità di metalli dissimili è molto difficile e deve essere stabilita per una particolare applicazione mediante una serie di test progettati specificamente per lo scopo.

Macchine e attrezzature necessarie per la saldatura a frizione:

I componenti principali di una saldatrice ad attrito, come mostrato in Fig. 13.6.

Includere:

1. Testa guidata,

2. Accordi di serraggio,

3. Meccanismi rotanti e sconvolgenti

4. Controlli,

5. Meccanismo di frenatura.

Uno dei pezzi da saldare viene tenuto saldamente nella testa autocentrante e l'altro è tenuto in un mandrino di centraggio montato su un mandrino girevole azionato da un motore solitamente attraverso un azionamento a velocità variabile.

I mandrini rotanti devono essere ben bilanciati, avere un'elevata resistenza e fornire una buona presa. I mandrini a pinza soddisfano bene questi requisiti e pertanto vengono utilizzati più frequentemente.

Il meccanismo di presa dei mandrini deve essere rigido e resistere alla spinta applicata. Le ganasce di serraggio seghettate sono consigliate per la massima affidabilità di serraggio.

I tentativi di utilizzare il tornio per la saldatura ad attrito non hanno avuto molto successo perché mancavano la rigidità della struttura e la presa efficiente. Un tornio non è progettato per la necessità di resistenza per la saldatura ad attrito, né è dotato di disinnesti rapidi del processo. Inoltre, per risolvere il problema di frenatura è necessario un basso momento di inerzia nelle parti rotanti.

Le saldatrici a frizione sono necessarie per controllare con precisione tre variabili: spinta assiale, velocità di rotazione e grado di sconvolgimento. Gli acciai semplici al carbonio e bassolegati richiedono una pressione della forgia di 15-30 N / mm 2, mentre gli acciai al tungsteno richiedono pressione gamma di 225 - 400 N / mm 2 . Questi ultimi valori sono paragonabili alla pressione utilizzata nella saldatura flash-testa. Quando il tasso di applicazione della pressione, da un sistema idraulico è basso, viene sostituito da un sistema pneumatico.

La durata della saldatura su una barra del diametro di 25 mm dovrebbe essere compresa tra 5 e 7 secondi. Ciò può essere ottenuto con una velocità superficiale di 75 - 600 m / min che corrisponde a circa 1000 giri / min. Velocità più elevate possono conferire una migliore resistenza agli urti e sono pertanto desiderabili per sezioni cave e leghe ad alta resistenza.

Il controllo dell'operazione di saldatura può avvenire in base al tempo o all'entità del disturbo. Quest'ultimo metodo viene applicato mediante interruttori di finecorsa disposti in modo tale da aumentare la pressione da causare sconvolgimenti dopo che si è verificata una certa quantità di accorciamento. I tempi lunghi tendono a consentire al calore di diffondersi alle regioni dietro l'interfaccia e quindi comportare pesanti disturbi che sono costosi da rimuovere una volta terminata l'operazione. La precisione di sconvolgimento è prevista entro 0, 1 mm.

I controlli in base alla sequenza temporale sono ritenuti soddisfacenti nei casi in cui non è possibile garantire condizioni di superficie costanti e le saldature sono di importanza secondaria. Quando viene utilizzato il controllo del tempo, sono preferite velocità di rotazione elevate.

La velocità per l'acciaio dolce è selezionata in base al diametro del grezzo ed è data dall'espressione:

Nd = (da 1.2 a 6.0) 10 4 ....... (13.4)

dove n è il numero di giri e d è il diametro del grezzo in mm.

I valori più piccoli della costante si riferiscono alla saldatura con alte percentuali di input e in tali casi il limite superiore per gli acciai a basso tenore di carbonio dovrebbe essere 2, 5 x 10 4 .

Una sezione tipica di una saldatura ad attrito, tra barre piene, con sconvolgimento è mostrata in Fig. 13.7. L'estensione massima di ribaltamento è definita come Apparente sconvolto mentre il diametro saldato più grande determina l'estensione di Real Upset.

Con riferimento alla figura sopra questi valori possono essere espressi dalle seguenti relazioni:

Viene fornita una frenatura rapida per arrestare rapidamente la rotazione alla fine del tempo di riscaldamento specificato o dopo una quantità progettata di accorciamento assiale della saldatura. Ciò fornisce il controllo desiderato della lunghezza complessiva della saldatura e amplia la gamma accettabile di variabili di saldatura per applicazioni critiche. Con piccoli diametri, dove la velocità è elevata, è necessaria una frenatura molto rapida e questo può essere ottenuto con frizioni elettriche, frenatura motore o frenatura ad attrito. Inoltre, è possibile eseguire una disposizione per rilasciare il campione stazionario originario verso la fine del ciclo di riscaldamento.

Esistono essenzialmente due tipi di macchine:

(i) Macchine a bassa potenza con potenze dell'ordine di 12 W / mm 2 e

(ii) Macchine ad alta potenza con 35 a 115 W / mm 2 del materiale saldato.

Se è disponibile una pressione adeguata, è possibile aumentare la capacità di una macchina utilizzando una tecnica di smusso, come mostrato in Fig. 13.8.

Problema:

Trova la potenza nominale di una macchina per la saldatura a frizione di un acciaio ad alta resistenza (0, 2% C, 1% Cr, 0, 4% Ni) avente una temperatura di fusione di 900 ° C e una resistenza a quella temperatura di 125 N / mm 2 . Con una velocità di rotazione di 3000 giri / min è ammesso un accumulo di 2, 8 mm nel materiale del diametro di 10 mm. Supponiamo che il coefficiente di attrito, μ = 1, e quello sotto taglio continuo, la resistenza al taglio del materiale sia uguale alla resistenza a compressione e che la coppia agisca a ⅔ del raggio del pezzo.

Soluzione:

Variabili di saldatura a frizione :

Tre principali variabili nella saldatura ad attrito continuo sono:

(i) Velocità di rotazione,

(ii) Pressione assiale e

(iii) Tempo di riscaldamento.

(i) Velocità di rotazione:

La velocità di rotazione fornisce la velocità relativa necessaria alle superfici fasulle. La sua magnitudine dipende dal metallo da saldare e per gli acciai, la velocità tangenziale per i pezzi solidi e tubolari dovrebbe essere nell'intervallo 75 - 110 m / min. Le tangenziali ss inferiori a 75 min determinano una coppia eccessiva con conseguenti problemi di bloccaggio, distorsione non uniforme e strappo del metallo nel giunto. Le saldatrici a frizione per la produzione, che movimentano pezzi con diametro da 50 a 100 mm, di solito funzionano a velocità variabili da 90 a 200 m / min.

Le alte velocità di rotazione sono utili per la saldatura, ma la pressione assiale e il tempo di riscaldamento devono essere attentamente controllati per evitare il surriscaldamento della zona di saldatura, in particolare per gli acciai resistenti alla tempra di saldatura per controllare la velocità di raffreddamento e l'eventuale rottura.

In saldature di metallo dissimili, basse velocità di rotazione possono minimizzare la formazione di composti intermetallici fragili; tuttavia, in generale, per controllare la qualità della saldatura, la velocità di rotazione non è considerata un parametro critico.

(ii) Pressione assiale:

La pressione assiale applicata controlla il gradiente di temperatura nella zona di saldatura, la potenza richiesta per la macchina e l'accorciamento assiale del pezzo. La pressione specifica dipende dal metallo che viene saldato e dalla configurazione del giunto. Può essere utilizzato per compensare la perdita di calore su un corpo grande come nel caso delle saldature tubo-piastra.

La pressione applicata deve essere sufficientemente elevata durante la fase di riscaldamento in modo da mantenere le superfici in movimento a stretto contatto per evitare l'ossidazione. Le proprietà articolari possono spesso essere migliorate se la pressione applicata viene aumentata alla fine della fase di riscaldamento.

Per realizzare saldature acustiche negli acciai dolci, la pressione di riscaldamento utilizzata è solitamente compresa tra 30 e 60 N / mm 2, mentre la pressione di forgiatura può essere compresa nell'intervallo da 75 a 150 N / mm 2, mentre i valori comunemente usati vanno da 55 a 135 N / mm 2 . Tuttavia, sono necessarie pressioni di forgiatura più elevate per leghe ad alta resistenza come acciai inossidabili e leghe a base di nichel. Se è necessario un effetto di preriscaldamento, la pressione assiale di 20 N / mm 2 viene inizialmente applicata per un breve periodo, che viene quindi aumentata alla normale pressione di riscaldamento.

(iii) Tempo di riscaldamento:

Il tempo di riscaldamento è controllato a seconda che sia consentito un tempo prefissato fisso per la guarigione o che l'estensione del disassamento assiale debba rientrare nei limiti specificati.

Tempi eccessivi di produttività e risultati in termini di spreco di materiale; mentre un tempo insufficiente può causare il riscaldamento irregolare e l'intrappolamento di ossido e aree non legate all'interfaccia. La durata della saldatura per una barra del diametro di 25 mm deve essere compresa tra 5 e 7 secondi con una velocità di rotazione di 1000 giri / min.

Proprietà di saldatura della saldatura a frizione:

Una delle caratteristiche interessanti della saldatura ad attrito è la qualità metallurgica delle saldature; la rapidità della produzione di calore produce una zona interessata dal calore quasi trascurabile. Grazie al buon controllo della temperatura e al fatto che il metallo plastico viene sottoposto a caldo durante la fase di riscaldamento e alla lavorazione a freddo durante la fase di forgiatura, si ottiene una saldatura con struttura a grana estremamente fine.

L'esame metallurgico non mostra alcuna evidenza di fusione poiché le temperature misurate per gli acciai sono normalmente comprese tra 1260 e 1330 ° C. Tuttavia, la rapidità della saldatura ad attrito porta ad alte velocità di raffreddamento che si traducono in una maggiore durezza della zona di saldatura. Le saldature ad attrito negli acciai duri, quindi, più spesso devono essere ricotte dopo la saldatura.

Molte volte la saldatura per attrito viene impiegata per unire metalli dissimili allo scopo di economizzare l'uso di costosi acciai legati e leghe resistenti alle alte temperature. È stato dimostrato che l'acciaio inossidabile 18/8 (Cr / Ni) è in realtà indurito da 200 a 250 VHN sul lato in acciaio inossidabile a causa della diffusione di carbonio in esso.

In una saldatura tra acciaio inossidabile 18/8 e acciaio al 20% Cr-Mo, la durezza dell'acciaio Cr-Mo è aumentata da 175 a 405 VHN ma può essere ridotta a 250 VHN mediante ricottura. L'aumento della durezza dell'acciaio inossidabile, tuttavia, non è influenzato dalla ricottura.

Saldature soddisfacenti tra alluminio e acciaio inossidabile possono essere prodotte senza la formazione di strati compositi intermetallici fragili. Tuttavia, le saldature tra alluminio e acciaio dolce e alluminio e rame possono comportare la formazione di composti intermetallici all'interfaccia che possono essere ridotti in quest'ultimo caso aumentando la pressione di stampaggio a circa 200 N / mm 2 .

Joint Design for Friction Welding:

La progettazione di giunzioni di base per la saldatura ad attrito è la stessa della saldatura con testa a testa automatica, vale a dire, per quanto possibile, le aree devono essere saldate come mostrato in Fig. 13.9. La difficoltà di saldare due sezioni disuguali si verifica a causa di diversi dissipatori di calore su entrambi i lati del giunto che provocano un riscaldamento non uniforme e un rovesciamento. Nel caso di una giunzione tra un'asta e una lastra dello stesso materiale, lo spessore della piastra deve essere un quarto del diametro dello stelo.

Fig. 13.9 Tipiche strutture di giunzione e alcune applicazioni industriali per la saldatura ad attrito.

Non è possibile saldare a testa piatta due barre quadrate della stessa sezione in quanto provoca l'esposizione di metallo caldo e la conseguente ossidazione; tuttavia una grande barra esagonale può essere saldata a una barra circolare più piccola in quanto non vi è alcuna esposizione di metallo caldo in tal caso.

Per la saldatura a frizione di successo, il diametro esterno del pezzo non deve superare l'altro di oltre 1, 33 volte. La lunghezza che sporge dal mandrino deve essere di 20-25 mm. La lunghezza bloccata del componente non deve essere inferiore al diametro della saldatura.

Quando le bill o le valvole sono saldate ai piatti, la maggior parte del materiale che forma il flash proviene dalla barra o dal lubrificante; questo perché nella sezione più piccola c'è meno massa e quindi il calore penetra in profondità in esso.

Per i giunti conici le facce sono smussate in modo da avere un angolo di 45 ° fino a 60 ° rispetto all'asse di rotazione, angoli più grandi sono preferiti per metalli a bassa resistenza in modo da supportare la spinta assiale necessaria per produrre un'adeguata pressione di riscaldamento.

La saldatura di metalli dissimili può essere facilitata assicurando che entrambe le parti si deformino in modo simile. Un simile grado di deformazione può essere facilitato preriscaldando il componente più duro mediante il riscaldamento dell'attrito contro una piastra ausiliaria che viene rimossa al momento opportuno. Possono anche essere impiegati bruciatori a gas o riscaldamento ad induzione ad alta frequenza allo scopo. Ancora un altro metodo consiste nell'usare un collare o un supporto con una smussatura interna che viene posizionata attorno al componente stazionario morbido per contenerlo e indirizzarlo verso il materiale più duro come mostrato in Fig. 13.10.

La saldatura ad attrito di metalli dissimili con proprietà meccaniche o termiche molto diverse può essere facilitata avendo una superficie più ampia per metalli con resistenza inferiore o conduttività termica inferiore. Quando non è possibile rimuovere il flash, è possibile lasciare uno spazio adeguato in uno o entrambi i componenti.

Applicazioni della saldatura a frizione:

La saldatura ad attrito è spesso utilizzata al posto della saldatura flash o upset per applicazioni in cui uno dei componenti da unire ha una simmetria assiale. Rispetto alla saldatura a scintillio, la saldatura a frizione presenta il vantaggio della pulizia e del carico costante bilanciato sulla rete; inoltre può essere installato insieme ad altre macchine utensili e può essere facilmente automatizzato per una produzione ad alta velocità.

Quasi tutti i metalli che possono essere forgiati a caldo e non adatti all'applicazione a secco possono essere saldati con frizione; tuttavia alcuni metalli possono richiedere un trattamento termico post-saldatura per rimuovere l'effetto di tempra di tempra nell'interfaccia di saldatura. Le leghe da lavorazione libere sono difficili da saldare perché spesso provocano saldature con piani di debolezza nella zona di saldatura a causa della ridistribuzione delle inclusioni. Tali saldature presentano spesso valori inferiori di resistenza, duttilità e tenacità.

La saldatura ad attrito può essere utilizzata per saldare materiale solido da 5 mm a 100 mm di diametro o le aree equivalenti in tubi e condotte. Grazie alle saldature a frizione per giunzione a stato solido si ottengono prestazioni di alta qualità sia in combinazioni simili che dissimili.

Gli acciai al carbonio fino all'1, 1% C possono essere facilmente saldati, ad eccezione della varietà a taglio libero. Gli acciai al Ni-Cr fino al 18% di Ni e l'8% di Cr e gli acciai dissimili possono essere facilmente saldati; la gamma può includere la saldatura di acciaio inossidabile 18/8 a 2 1 / 4 % di acciaio Cr-Mo.

La saldatura dell'acciaio, grazie alla sua bassa conduttività e alla maggiore gamma di plastica, è comparativamente molto più facile della saldatura di metalli non ferrosi e delle loro combinazioni.

Il più grande utente singolo di saldatura ad attrito è l'industria automobilistica per la produzione in serie di componenti come la produzione di rivestimenti per assali per auto e veicoli pesanti; il giunto prodotto è mostrato in Fig. 13.11. Un altro uso importante è la fabbricazione di punte elicoidali in cui le estremità in acciaio ad alta velocità in tungsteno sono saldate a gambi in acciaio al carbonio.

Una delle applicazioni importanti della saldatura ad attrito è la saldatura di borchie a piastre di qualsiasi spessore; un'altra applicazione del processo è la produzione di valvole per motori marini, le valvole così prodotte sono uguali o superiori a quelle prodotte dalla forgiatura. La girante per il turbocompressore di un motore diesel può essere realizzata mediante saldatura ad attrito di un albero in acciaio al carbonio con un acciaio austenitico resistente al calore e colato per investimento.

La sigillatura delle estremità dei tubi, come mostrato in Fig. 13.12, può essere ottenuta anche mediante saldatura ad attrito. Combinazioni saldate dissimili possono includere l'unione dell'acciaio inossidabile allo zirconio. La figura 13.13 mostra la preparazione del bordo per unire un tubo di acciaio inossidabile a una barra di zirconio. Per unire con successo diverse combinazioni di metalli diversi è essenziale utilizzare velocità di rotazione elevate (superiori a 3200 rpm) in modo da ridurre al minimo lo spessore della zona intermetallica.