Setup per saldatura a ultrasuoni (con diagramma)

Dopo aver letto questo articolo imparerai come impostare la saldatura a ultrasuoni con l'aiuto di un diagramma.

Nella saldatura ad ultrasuoni, inventata nel 1938, una punta metallica che vibra alla frequenza ultrasonica (cioè le vibrazioni che producono il suono oltre la portata dell'udito umano) è fatta per unire un pezzo sottile ad un pezzo più spesso sostenuto su un'incudine. La frequenza utilizzata è principalmente di circa 20 KHz, anche se sono state utilizzate frequenze più alte fino a 60 KHz. Maggiore è la frequenza di vibrazione più elevata è la velocità con cui viene trasmessa l'energia.

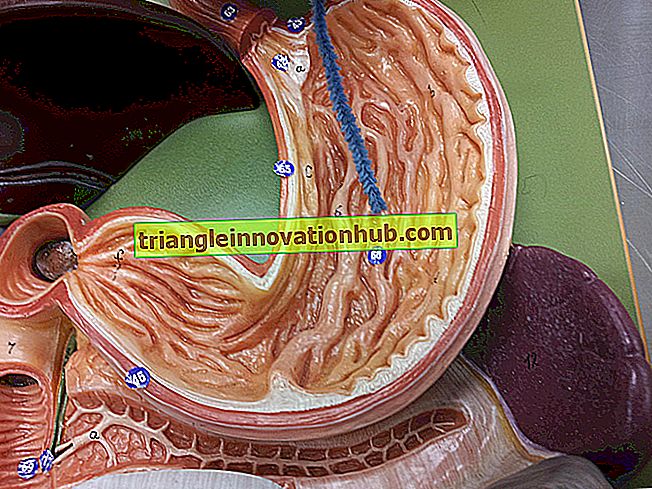

L'attrezzatura per la saldatura ad ultrasuoni consiste di due parti principali, una fonte di alimentazione e un trasduttore. La fonte di alimentazione converte l'alimentazione di rete a 50 Hz in una potenza elettrica ad alta frequenza e viene convertita dal trasduttore in flusso magnetico e quindi il movimento cinetico che viene amplificato attraverso un trasformatore di velocità. Lo schema della configurazione è mostrato in Fig. 2.36.

I trasduttori di saldatura ad ultrasuoni sono di due tipi cioè, cristalli piezoelettrici e magnetostrittivi, quest'ultimo è costituito da laminazioni di nichel o lega di nichel che si espandono e si contraggono al passo con le vibrazioni dell'amplificatore a causa della deformazione del nichel al riscaldamento.

Il trasduttore e il trasformatore di velocità a forma di corno formano un'unità chiamata sonotrodo. La punta del trasformatore di velocità utilizzato per la saldatura è realizzata in acciaio ad alta velocità (acciaio contenente 14-22% di tungsteno e 4% di cromo) o lega Nimonic ed è sagomata su un profilo sferico con raggio di 75 mm. Questi suggerimenti sono brasati o saldati al corno.

Il trasformatore di velocità è realizzato in metallo a bassa perdita e ad alta resistenza come il titanio ed è sagomato per ottenere la frequenza desiderata in base alla relazione f = λE, dove / è la frequenza di vibrazione, λ la lunghezza d'onda e E il modulo di elasticità della tromba Materiale. Poiché la punta di saldatura deve essere un antinodo, la lunghezza della tromba deve essere in multiplo di λ / 2 e qualsiasi supporto deve essere in punti nodali a λ 4. Un vibratore, quindi, può funzionare solo con una determinata frequenza.

Il lavoro da saldare viene posto sotto la punta del sonotrodo nella formazione delle articolazioni e viene sostenuto su un'incudine. La forza viene applicata sulla punta del sonotrodo con l'aiuto di un dispositivo pneumatico, idraulico o a molla. Questa configurazione può essere utilizzata per saldature spot e truffe. Per realizzare una saldatura ad ultrasuoni ad anello o ad anello, la forza viene applicata tangenzialmente su una punta cilindrica per dare una vibrazione torsionale alla punta della saldatura.

A causa delle vibrazioni ultrasoniche, lo strato di ossido sopra il metallo viene rotto e si ottiene un contatto pulito metallo-metallo. La temperatura all'interfaccia sale tra il 35 e il 50% della temperatura assoluta del punto di fusione del metallo e quindi si ottiene una saldatura a stato solido.

La forza della saldatura è dal 65 al 100% della resistenza del metallo base. Il processo è veloce e sono state riportate saldature con velocità fino a 10 m / min. L'energia richiesta (E) per l'unità di saldatura a ultrasuoni dipende dallo spessore (t) e dalla durezza (h) del materiale da saldare e può essere calcolata dalla relazione seguente.

E = Kt 3/2 h 3/2

Con una potenza adeguata, è possibile eseguire una saldatura a punti in meno di un secondo, ma lo spessore massimo del pezzo più sottile non deve superare i 3 mm.

La saldatura ad ultrasuoni può essere utilizzata per la saldatura di parti sottili o spesse così come per la saldatura di combinazioni di metalli diversi come alluminio e acciaio, alluminio e tungsteno, alluminio e molibdeno, nichel e ottone, ecc. I principali utilizzatori del processo sono semiconduttori, micro -circuito e industrie di contatto elettrico. Viene anche utilizzato dalle industrie automobilistiche e aerospaziali.

Le applicazioni tipiche del processo includono la fabbricazione di piccoli induttori motorizzati, collegamenti in filo di alluminio e oro a transistor e diodi, porte di accesso all'elicottero, giunzioni metalliche dissimili nei collettori solari. Tuttavia, l'applicazione unica del processo è la saldatura di contenitori di esplosivi come nitroglicerina, pirotecnica (opere antincendio) e prodotti chimici reattivi.